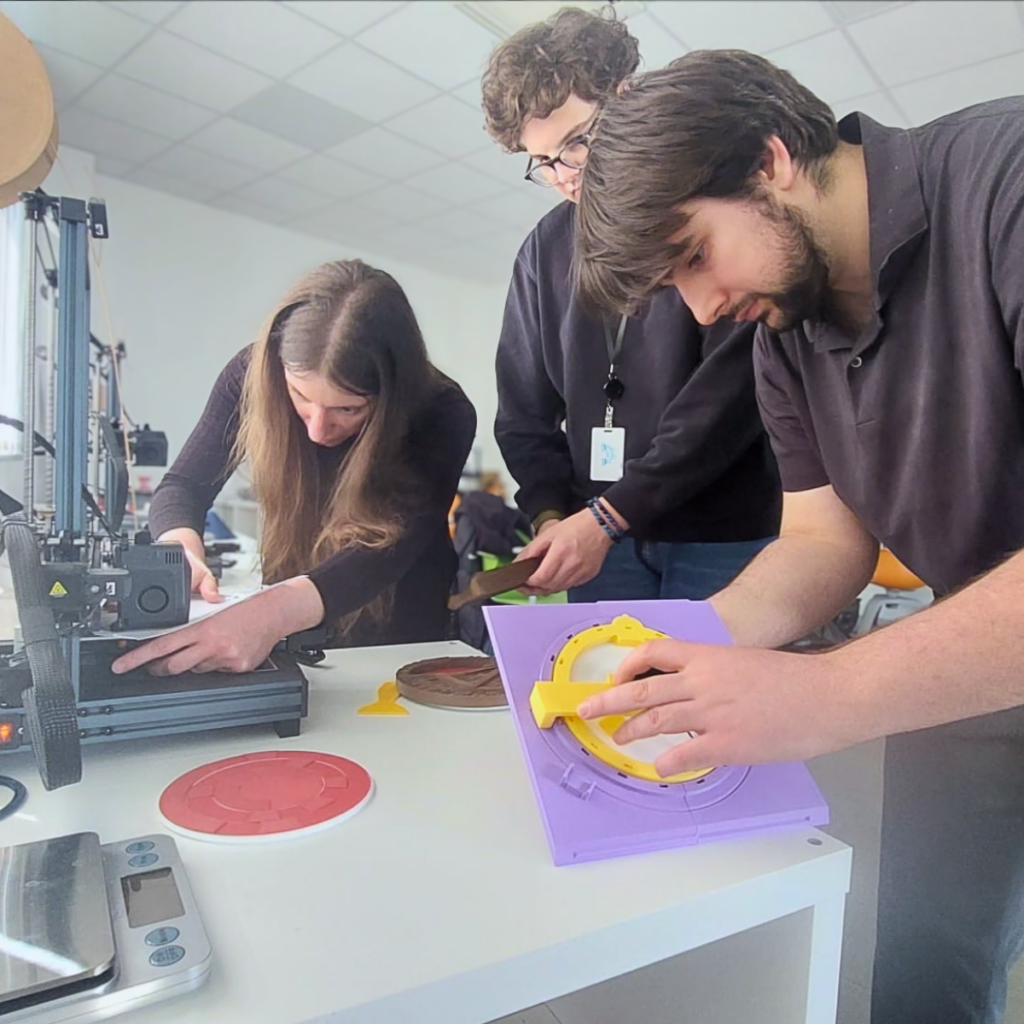

Entre innovation et pédagogie, Sacha partage la reconversion qui l’a mené à devenir formateur 3D chez Fabéon. Animé par la curiosité et l’envie de transmettre, il accompagne ses apprenants vers la maîtrise des outils 3D et leur insertion professionnelle.

Peux-tu nous parler de ton parcours ?

Je suis initialement diplômé d’un master de l’Institut de recherches interdisciplinaires sur les sciences et les technologies. Après mes études, j’ai choisi de me reconvertir dans l’impression 3D.

En 2025, j’ai obtenu chez Fabéon un diplôme de technicien supérieur en fabrication additive.

Pendant mon alternance, j’ai travaillé dans un pôle de recherche et développement spécialisé dans l’impression de filament chargé de fibre continue. Une expérience très enrichissante.

Qu’est-ce que tu aimes le plus dans ce métier ?

Ce que j’aime le plus, c’est la créativité de la communauté des makers. Leur inventivité a largement contribué à multiplier les cas d’usage industriels de l’impression 3D. On doit constamment chercher de nouvelles solutions techniques, et c’est ce défi permanent qui me passionne.

D’après toi, comment le secteur de la 3D a-t-il évolué ces cinq dernières années ?

Une innovation récente m’a particulièrement marqué : la méthode HDSP (Holographic Direct Sound Printing).

Toujours en développement, elle permet de solidifier des résines à travers des matériaux opaques grâce à la modulation de fréquence. Les applications sont nombreuses, notamment dans le domaine médical. Par exemple : imprimer directement à l’intérieur du corps pour immobiliser une fracture.

Les machines plug and play comme celles de Prusa ou Bambulab se sont aussi largement démocratisées. Elles ont facilité l’adoption de l’impression 3D, aussi bien dans les entreprises que chez les particuliers.

Quelles sont aujourd’hui les compétences clés pour réussir dans le domaine de l’impression 3D ?

Je dirais que la qualité essentielle dans ce domaine est la curiosité. C’est elle qui nourrit la recherche de solutions, qu’il s’agisse d’explorer de nouveaux matériaux, de repenser la conception ou d’adopter des approches plus créatives. Cela doit impérativement s’accompagner de solides capacités d’écoute et de communication : un domaine aux techniques et applications aussi variées exige des explications claires et accessibles.

Comment adaptes-tu tes contenus pédagogiques face à l’évolution rapide des technologies ?

Je réalise une veille technologique quasi permanente, largement nourrie par l’effervescence de la communauté : blogs, articles spécialisés et vidéos YouTube sont des ressources précieuses! J’ai mis l’ensemble de ces contenus à disposition de mes apprenants, et j’essaie d’échanger avec eux sur les évolutions les plus récentes ou les découvertes les plus intéressantes que chacun peut observer.

Quels conseils donnerais tu à une personne qui souhaite se lancer dans ce secteur ?

Mon premier conseil pour un étudiant ou une étudiante souhaitant se lancer serait de se rapprocher d’un fablab ou d’un espace de fabrication partagé dans sa région, puis de commencer tout simplement à imprimer. Rien ne remplace la pratique : manipuler les machines, expérimenter les matériaux, découvrir les contraintes réelles et apprendre de ses erreurs.

Je recommanderais aussi de commencer par de petits projets simples de conception 3D et de paramétrage d’impression.Les premières impressions échouent souvent, mais ce sont précisément ces échecs qui permettent de progresser. L’important est de tester, d’ajuster, et de continuer à explorer

Il est également utile de s’inspirer de la communauté : suivre des tutoriels, analyser des modèles existants, échanger avec des makers plus expérimentés. La culture du partage est extrêmement forte dans ce domaine, et on apprend énormément en observant les autres.

Quels avantages les entreprises peuvent-elles tirer du développement de compétences internes en impression 3D ?

Avoir la compétence impression 3D en interne, c’est offrir à l’entreprise une vraie liberté : on peut tester des idées rapidement, créer des prototypes sur-mesure et ajuster les projets pro-activement, sans devoir compter sur des prestataires externes. Cela permet aussi de réduire les coûts, et de laisser davantage de place à la créativité et à l’innovation au sein de l’entreprise. La fabrication additive est également une solution pour gagner du temps (réparation d’une pièce, prototypage,..).

Pour en savoir plus

Découvrez toutes nos formations et d’autres parcours sur notre site https://fabeon.fr/fabeon-campus/technicien-en-impression-3d/